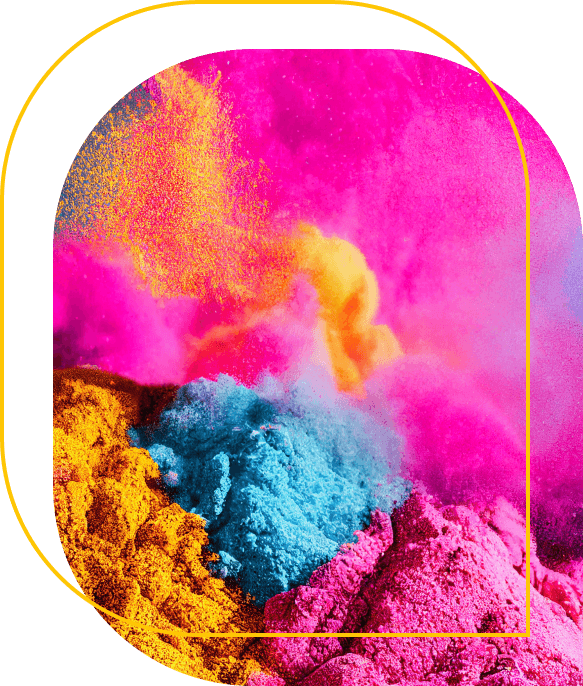

Farbenvielfalt Für Dein Pulverlack

Spezial Pulverbeschichtung Farben

Überblick über das Unternehmen

Was ist Pulverbeschichtung?

Warum Pulverbeschichtung?

Wie wird Pulverlack hergestellt?

01

Rezepturerstellung

Die Erstellung der richtigen Rezeptur hat bei der Produktion von Pulverlack höchste Priorität, da nicht alle Pulverlacke gleich sind und die Anforderungen je nach Kundenwunsch und Endanwendung variieren können. Daher wird die Rezeptur noch vor der Produktion speziell angepasst.

02

Einwaage

Als Nächstes werden die Bestandteile der Rezeptur in einem Behälter präzise abgewogen und zusammengefügt. Etwaige Unterschiede in Dichte oder Korngröße sind in diesem Stadium noch nicht von Bedeutung.

03

Mischen

Die abgewogenen Rohstoffe werden in einer speziellen Maschine sowohl horizontal als auch vertikal sorgfältig gemischt. Die Drehzahl des Mischwerkzeuges sowie die Mischzeit sind genau vorgegeben.

04

Extrusion

Im nächsten Schritt wird das Gemisch im Extruder aufgeschmolzen. Das Ziel der Extrusion ist es, eine homogene Masse zu erzeugen. Dies wird durch die Anwendung von Hitze und Scherkräften, die von der Maschine erzeugt werden, erreicht.

05

Abkühlen

Nach dem Austritt aus dem Extruder wird die Masse auf einem Kühlband abgekühlt und flachgewalzt.

06

Vermahlen

Das Extrudat, das nun ausgehärtet und abgekühlt ist, wird zuerst grob zerkleinert (10 bis 20 mm) und dann in der Feinmahlung zu Pulverlack vermahlen, der Mikrometer-Dimensionen hat.

07

Sieben

Vor dem Verlassen der Mühle wird das Pulver durch Sieben und Absaugen von groben Partikeln und Feinanteilen gereinigt, die noch im Gemisch enthalten sind.

08

Abfüllen

Nach der Herstellung wird der fertige Pulverlack nach Gewicht dosiert und in eine luftdichte Verpackung abgefüllt, bevor er verschlossen wird.

Anwendungsmöglichkeiten für Pulverbeschichtung

Wie funktioniert die Pulverbeschichtung?

Vorbehandlung

Um das Werkstück für die Pulverbeschichtung vorzubereiten, müssen Staub, Zunder, Rost, Fett, Schmutz und gegebenenfalls auch Oxidschichten (z.B. bei Aluminium) entfernt werden. Hierbei gibt es verschiedene Verfahren, die entweder chemischer oder mechanischer Natur sein können. Zusätzlich wird während der Vorbehandlung eine Konversionsschicht auf dem Werkstück erzeugt, um den Korrosionsschutz des Grundmaterials zu erhöhen und die Haftung des Pulverlacks zu verbessern. Nach dieser Vorbehandlung muss das Werkstück sorgfältig getrocknet werden.

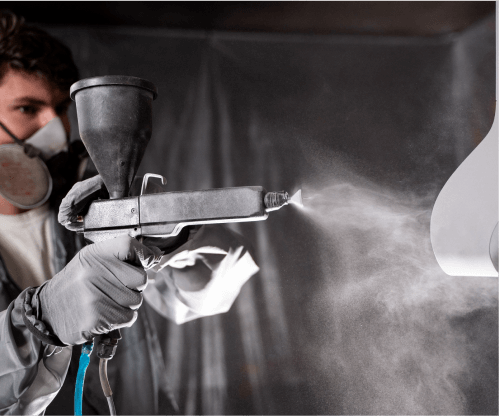

Auftragen der Pulverbeschichtung

Die Pulverbeschichtung wird mittels einer Pulversprühpistole auf die vorher grundierte Oberfläche des Werkstücks aufgetragen. Es ist wichtig, das Eindringen von Staub und Schmutz während dieses Schrittes zu vermeiden. Die Pulversprühpistole erzeugt eine Pulverwolke, die elektrisch aufgeladen wird. Aufgrund der elektrostatischen Anziehung haften die Lackpartikel am Werkstück und bilden eine gleichmäßige Schicht.

Aushärten

Nach dem Auftragen wird der Pulverlack bei Temperaturen zwischen 110 und 250°C in einem Ofen ausgehärtet. Genau, die endgültige Aushärtungszeit hängt von verschiedenen Faktoren ab. wie z.B. der Aufheizzeit und der Dicke des Substrats.

Vorteile von Pulverbeschichtung Farben

- Umweltfreundlich (weil keine Lösungsmittel)

- Hohe Witterungsbeständigkeit

- Sehr hoher Korrosionsschutz, bis zur Korrosionsklasse C5 möglich

- Sehr gute elektrische Ableiteigenschaften möglich

- Gute antibakterielle Eigenschaften möglich

- Hohe mechanische Widerstandsfähigkeit

- Gute elektrische Isolationseigenschaften

- Vielseitigkeit

- Geringe Kosten durch Wiedergewinnung des Oversprays (nur bei modernen Pulverbeschichtungsanlagen)

- Hohe Verformbarkeit

- Chemikalienbeständig

- Sehr hoher Rostschutz

- Hochwertige Deckkraft

- Einfache Verarbeitung

- Langlebig

Lackieren oder pulverbeschichten?

Was ist besser?

Kann man pulverbeschichtete Materialien nochmal Pulvern?

Blogbeiträge

Anwendungsbereiche für Pulverbeschichtung

Pulverlacke sind eine umweltfreundliche Alternative zu klassischen Nass- oder Flüssiglacken und werden in vielen Bereichen eingesetzt. Hier…

Geschichte

Pulverlacke sind eine umweltfreundliche Alternative zu klassischen Nass- oder Flüssiglacken und werden in vielen Bereichen eingesetzt. Hier…

Vorteile von Pulverbeschichtung

Pulverlackfarben bieten eine Vielzahl von Vorteilen im Vergleich zu anderen Lackfarben. Hier sind einige der wichtigsten Vorteile…

Anwendungsbereiche für Pulverbeschichtung

Pulverlacke sind eine umweltfreundliche Alternative zu klassischen Nass- oder Flüssiglacken und werden in vielen Bereichen eingesetzt. Hier…

Geschichte

Pulverlacke sind eine umweltfreundliche Alternative zu klassischen Nass- oder Flüssiglacken und werden in vielen Bereichen eingesetzt. Hier…

Vorteile von Pulverbeschichtung

Pulverlackfarben bieten eine Vielzahl von Vorteilen im Vergleich zu anderen Lackfarben. Hier sind einige der wichtigsten Vorteile…

Kontakt-Formular